液压橡胶软管在不同工业领域的应用特点是什么

阅读量:

液压橡胶软管凭借其良好的柔韧性、密封性和耐压性能,在众多工业领域得到广泛应用。由于各工业领域的工作环境、介质特性和压力要求不同,液压橡胶软管在应用中也呈现出不同的特点。

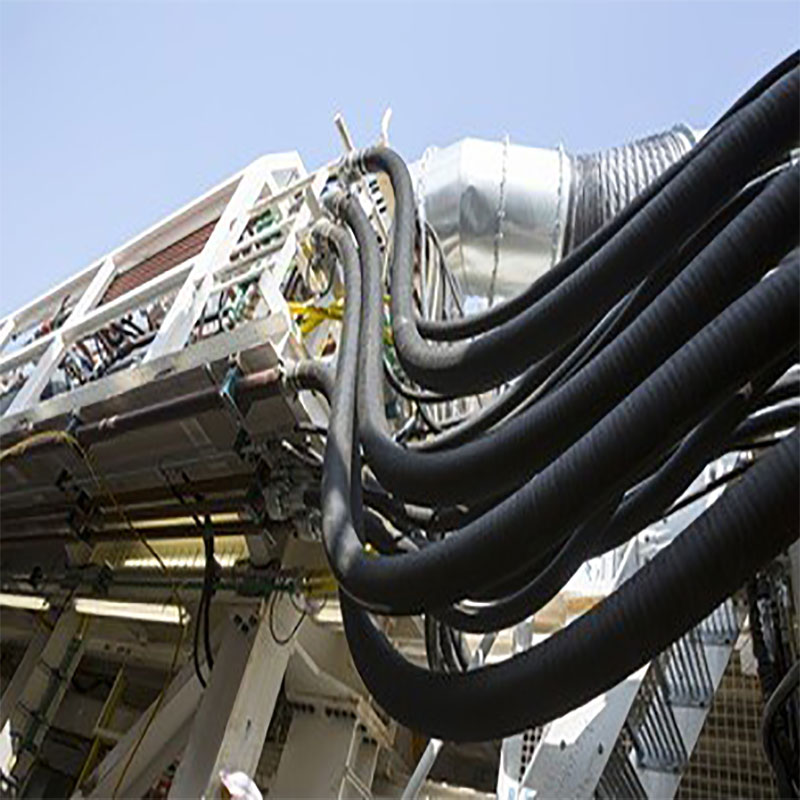

在工程机械领域,如挖掘机、装载机、起重机等设备,液压橡胶软管需要频繁弯曲和移动,工作环境恶劣,面临灰尘、泥水、碎石等磨损以及强烈的机械振动。因此,该领域使用的液压橡胶软管要求具有极高的耐磨性、柔韧性和抗疲劳性能。通常采用钢丝编织或缠绕增强的橡胶软管,且外胶层多使用耐磨、耐候的氯丁橡胶。同时,为了适应复杂的管路布局,软管需要具备良好的弯曲性能,以保证在设备动作过程中不会因过度弯曲而损坏。此外,工程机械的工作压力较高,一般在 20 - 40MPa 之间,这就要求软管具有相应的耐压能力,以确保液压系统的稳定运行。

在汽车工业中,液压橡胶软管主要应用于制动系统、转向系统和悬挂系统等。汽车运行过程中,软管需要承受温度的剧烈变化(-40℃至 120℃甚至更高)以及频繁的压力波动。因此,汽车用液压橡胶软管对耐高低温性能、耐老化性能和密封性要求极高。制动系统中的软管通常采用丁腈橡胶内胶层和高强度钢丝增强层,以保证良好的耐油性和耐压性能;外胶层多使用具有耐臭氧、耐候性能的材料,防止橡胶老化导致泄漏。转向系统和悬挂系统的软管则更注重柔韧性和抗疲劳性能,以适应车辆行驶过程中的频繁振动和弯曲。

在航空航天领域,液压橡胶软管的性能要求达到了极致。航空航天设备在高空环境下工作,面临极端温度(-60℃至 200℃以上)、高真空和强辐射等特殊条件,同时对软管的重量和可靠性要求极高。因此,航空航天用液压橡胶软管多采用高性能的氟橡胶、硅橡胶等材料,这些材料具有优异的耐高低温、耐化学腐蚀和耐老化性能。增强层通常采用高强度、轻质的芳纶纤维或钛合金丝,在保证软管强度的同时减轻重量。此外,航空航天用液压橡胶软管的制造工艺要求极为严格,需要进行高精度的尺寸控制和严格的质量检测,以确保在复杂的飞行环境下万无一失。

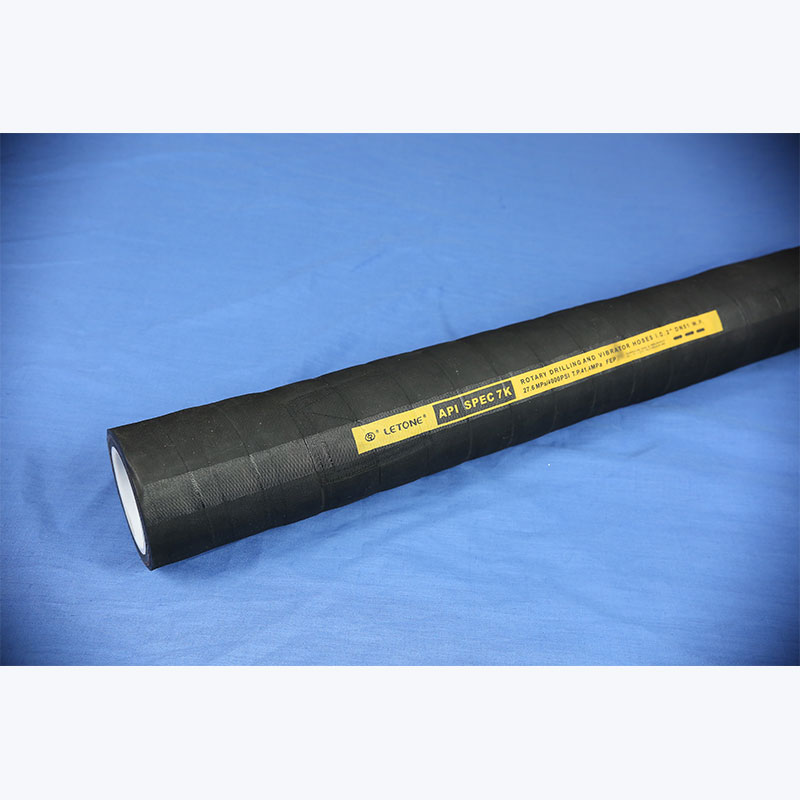

在石油化工领域,液压橡胶软管需要接触各种腐蚀性介质,如原油、酸碱溶液等,同时工作温度和压力范围较广。因此,该领域使用的软管内胶层多采用耐化学腐蚀性能优异的氟橡胶或氢化丁腈橡胶,以抵抗介质的侵蚀;增强层采用高强度钢丝增强,保证耐压性能;外胶层则使用耐化学腐蚀和耐候性能良好的材料,防止外部环境对软管的破坏。同时,为了满足石油化工设备的特殊安全要求,软管还需要具备阻燃、防静电等性能。