液压橡胶软管的生产工艺流程是怎样的

阅读量:

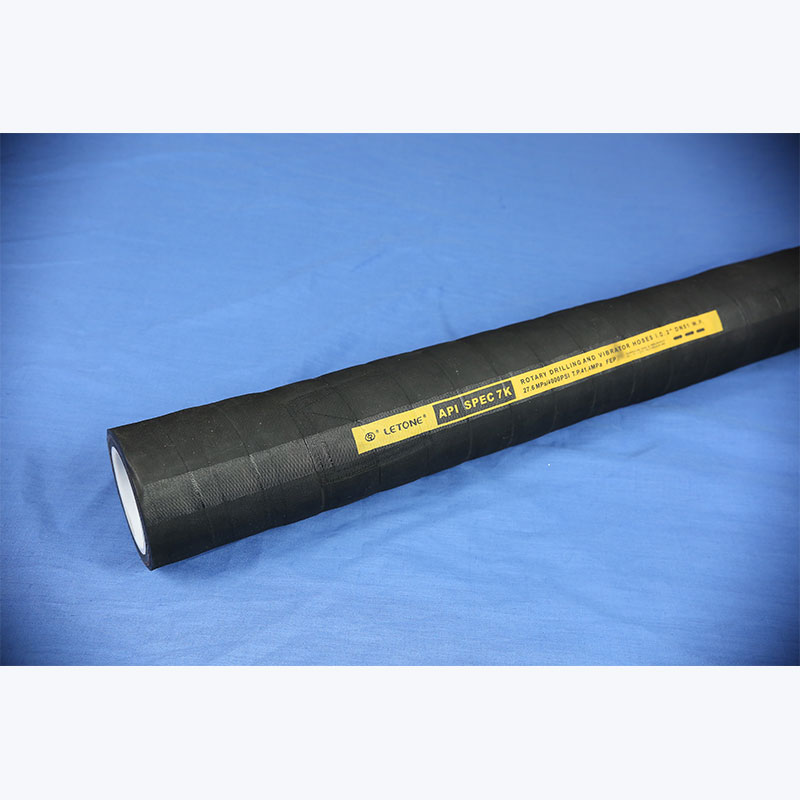

液压橡胶软管的生产是一个复杂且精细的过程,涉及多种原材料和多道工序,每个环节都对最终产品的质量和性能有着重要影响。其主要生产工艺流程包括原材料准备、内胶层成型、增强层编织或缠绕、外胶层包覆以及硫化等关键步骤。

原材料准备是生产的基础环节。首先要根据产品的性能要求,选择合适的橡胶原料和增强材料。橡胶原料需要经过塑炼、混炼等加工过程,塑炼是通过机械作用降低生胶的弹性,增加可塑性,使其便于后续加工;混炼则是将生胶与各种配合剂如硫化剂、促进剂、补强剂等均匀混合,以获得具有特定性能的混炼胶。对于增强材料,如钢丝和纤维,需要进行表面处理,以提高其与橡胶的粘合性能。

内胶层成型是将混炼好的橡胶通过挤出机挤出,形成具有一定内径和壁厚的管状物。挤出过程中,需要严格控制挤出温度、速度和压力,确保内胶层的尺寸精度和表面质量。合适的挤出温度能够保证橡胶的流动性,使内胶层表面光滑、无气泡;稳定的挤出速度和压力则有助于维持内胶层的壁厚均匀性。

增强层编织或缠绕是赋予软管强度和耐压性能的关键工序。在编织过程中,将经过处理的钢丝或纤维按照一定的角度和密度编织在内胶层外表面。编织角度和密度的选择取决于软管的使用要求,不同的编织参数会影响软管的柔韧性和耐压能力。缠绕工艺则是将钢丝或纤维以螺旋状缠绕在内胶层上,相比编织工艺,缠绕工艺能够承受更高的压力。在编织或缠绕过程中,要保证增强材料的张力均匀,避免出现松散或断裂的情况。

外胶层包覆是在增强层外表面再包覆一层橡胶,起到保护增强层和美化外观的作用。同样通过挤出机将外胶料挤出并包覆在增强层上,然后通过牵引装置将包覆好外胶层的软管牵引至硫化工序。

硫化是使橡胶发生交联反应,形成三维网状结构,从而提高橡胶的强度、弹性和耐老化性能的关键步骤。硫化过程通常在硫化罐或连续硫化设备中进行,需要严格控制硫化温度、时间和压力。合适的硫化条件能够使橡胶充分交联,确保软管的性能达到最佳状态。硫化完成后,还需要对软管进行冷却、切割、检验等后续处理,检验项目包括外观检查、尺寸测量、耐压测试等,只有通过各项检验的产品才能进入市场销售。