海洋工程液压胶管的防腐与耐压技术

海洋恶劣环境下的液压胶管防腐解决方案

海洋工程设备面临的腐蚀环境对液压胶管构成严峻挑战。本文将深入探讨海上平台、船舶等海洋应用中液压胶管的特殊技术要求与创新解决方案。

海洋环境中的高压、高盐雾、微生物侵蚀等因素使得常规液压胶管难以满足长期使用要求。研究表明,在相同压力等级下,海洋环境中的液压胶管使用寿命通常比陆地环境缩短30-40%。因此,海洋工程用液压胶管需要特别的设计和材料选择。

防腐性能是海洋液压胶管的首要考量。海水和盐雾中的氯离子对金属增强层有极强腐蚀性。高端海洋液压胶管采用多重防腐措施:

-

镀锌或镀黄铜钢丝增强层,盐雾试验达1000小时以上

-

内层采用氢化丁腈橡胶(HNBR),耐海水侵蚀能力比普通NBR提高3-5倍

-

外层添加抗微生物剂,防止海洋生物附着和侵蚀

某海上钻井平台的实际使用数据表明,采用全防腐设计的液压胶管在北海恶劣环境中使用寿命达5年以上,而普通胶管平均仅能使用2-3年。

耐压设计同样关键。海洋工程设备如:

-

深海作业机器人工作压力可达70MPa

-

平台升降系统承受复杂交变载荷

-

系泊系统需要承受突发冲击负荷

为此,海洋专用液压胶管通常采用:

-

多层(6-8层)超细钢丝缠绕结构

-

动态使用安全系数≥4:1(爆破压力/工作压力)

-

特殊的端部加强设计,防止接头处应力集中

材料创新方面,海洋液压胶管领域近年取得多项突破:

-

氟橡胶(FKM)内层:耐化学腐蚀性能优异,适合含添加剂的海用液压油

-

聚氨酯外层:抗水解性能好,耐磨性是常规橡胶的5-8倍

-

复合增强纤维:部分替代钢丝,减轻重量同时避免电化学腐蚀

针对不同海洋应用场景:

-

水面船舶:侧重耐油和耐候性

-

海底作业设备:强调耐高压和抗蠕变性能

-

潮间带设备:需要兼顾耐干湿交替和抗生物污损

-

极地海域:要求材料在-50℃仍保持柔韧性

安装维护专业建议:

-

避免不同金属接触,防止电偶腐蚀

-

定期用淡水冲洗表面盐分沉积

-

使用专用海洋级液压油,减少对内层侵蚀

-

储存时保持干燥,相对湿度控制在60%以下

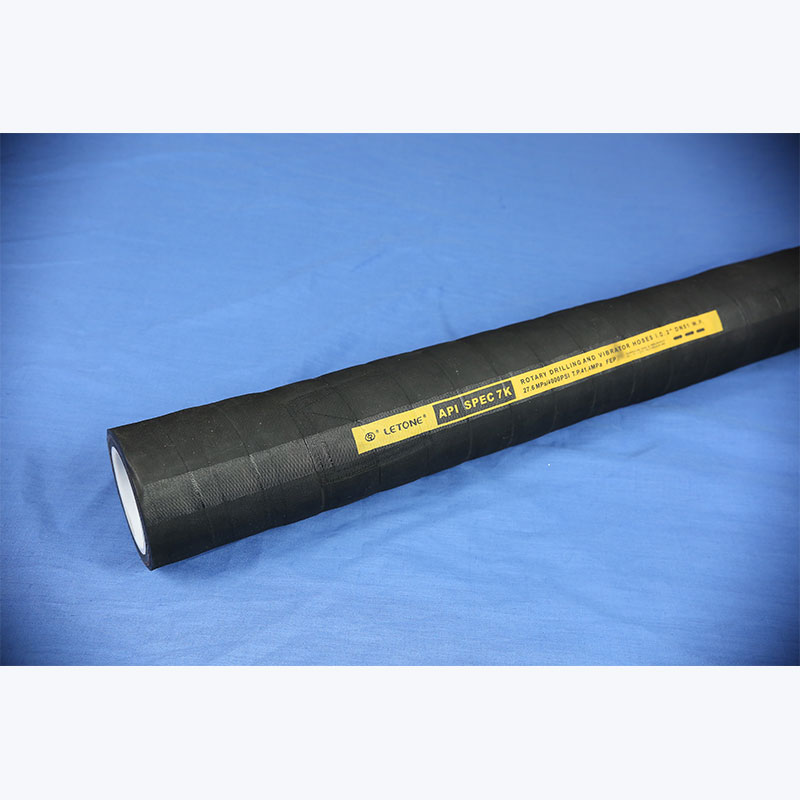

行业标准方面,海洋液压胶管需符合多项严格规范:

-

API 17K(海底采油系统用软管)

-

DNV-OS-F101(海底管道系统)

-

ISO 13628-11(水下生产系统用软管)

随着海洋资源开发向深水发展,液压胶管将面临更高压力(100MPa级)和更复杂环境的挑战。新材料如石墨烯增强橡胶、自修复涂层等技术的应用,有望进一步提升海洋液压胶管的性能极限。正确选择和维护液压胶管,对于确保海洋工程设备安全可靠运行至关重要。