工程机械液压系统的"血管"——液压胶管的关键作用

工程机械作为液压技术应用最广泛的领域之一,对液压胶管的性能要求极为严格。本文将深入探讨液压胶管在挖掘机、装载机、起重机等工程机械中的关键作用及选型要点。

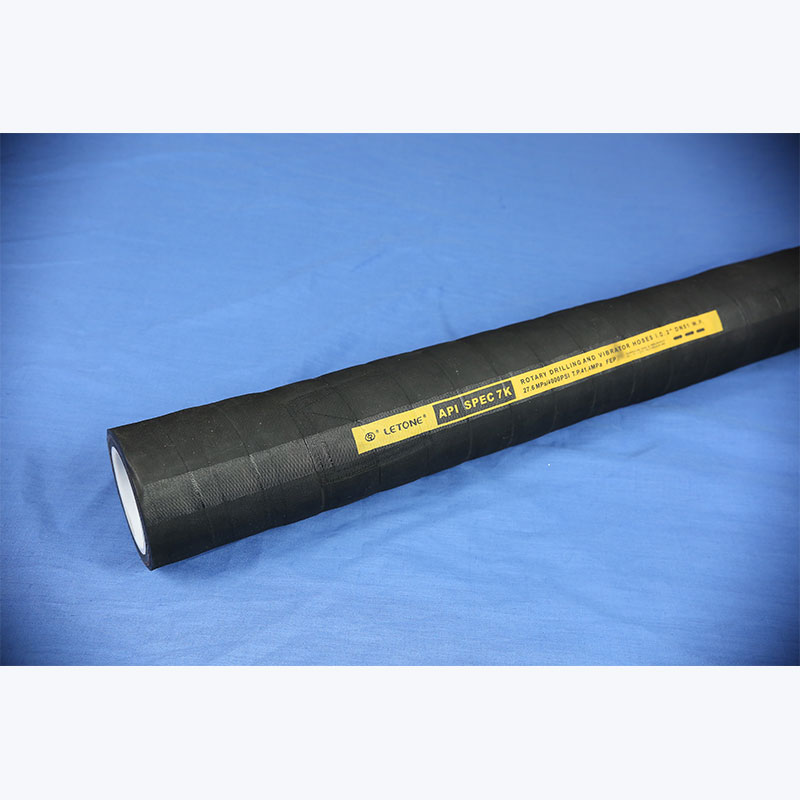

工程机械工作环境恶劣,常面临高压、高冲击、极端温度和机械磨损等挑战。液压胶管作为连接液压系统各部件的重要元件,其性能直接影响整机的可靠性和使用寿命。现代工程机械液压系统工作压力通常在35-42MPa之间,部分特殊设备甚至达到50MPa以上,这就要求液压胶管必须具备极高的耐压能力。

材料选择方面,工程机械用液压胶管多采用四层或六层钢丝编织结构。内胶层通常使用耐油、耐热的合成橡胶如NBR(丁腈橡胶),外层则选用耐磨、抗老化的CR(氯丁橡胶)或CSM(氯磺化聚乙烯)。中间增强层采用高强度钢丝编织或缠绕,确保承压能力。例如,某知名品牌挖掘机专用液压胶管采用六层高强度钢丝缠绕结构,爆破压力达到工作压力的4倍以上。

应用场景差异也导致选型不同:

-

挖掘机臂架部分胶管需承受频繁弯曲,应选择弯曲半径小、柔韧性好的型号

-

底盘行走马达用胶管则更强调抗碾压和耐磨性能

-

起重机卷扬系统用胶管需要特别考虑脉冲疲劳性能

安装与维护同样至关重要。工程机械液压胶管安装时需注意:

-

最小弯曲半径不得低于胶管规定值(通常为胶管外径的5-7倍)

-

避免扭曲安装,防止钢丝层受力不均

-

使用适当的管夹固定,减少振动引起的磨损

-

与高温部件保持足够距离(建议>100mm)

某大型工程机械制造商统计显示,约70%的液压系统故障源于胶管问题,其中安装不当占比超过50%。因此,正确的安装和维护可显著延长胶管使用寿命。

技术创新方面,近年来工程机械液压胶管领域涌现多项突破:

-

超高压紧凑型设计:在保持承压能力前提下减小外径,适应设备紧凑化趋势

-

智能监测胶管:内置光纤传感器,实时监测压力、温度和损伤情况

-

环保型材料:无铅稳定剂、可回收橡胶的应用响应环保要求

随着工程机械向智能化、电动化方向发展,液压胶管技术也将持续演进,为设备提供更可靠、高效的"血管"系统。